特集:ジーテクトを支える技術

2019年8月9日現在

ホットスタンプの複数個同時加工 ホットスタンプ トレーサビリティシステム G-TEKT BODY、軽量化による環境性能への貢献

自動車の骨格部品やトランスミッション部品を製造するジーテクトにとって、技術力は成長の源泉です。中でも金属の板を金型の間に挟み込んで成形するプレス加工は、創業当時から磨いてきた技術であり、これからもより高度で高効率な加工方法を追求しチャレンジして参ります。

今回はジーテクトが保有するプレス加工技術の中から「ホットスタンプ加工」と呼ばれる技術をご紹介します。この技術は、金属の素材を900℃以上まで均一に加熱し急冷する一連の条件管理や、生産性を上げるため複数個の素材を同時に加工するためのシステム制御など、ジーテクトの技術力が結集された加工方法です。この技術により、車体の軽量化による燃費の向上を実現し、環境負荷の少ない自動車を造りたいと思います。

また、生産者として自社製品の品質に最後まで責任を持つべきであるとの考えから、独自のトレーサビリティシステムを開発しました。

ジーテクトはこれからも技術力で「人とクルマと地球の未来」に貢献していきたいと考えています。

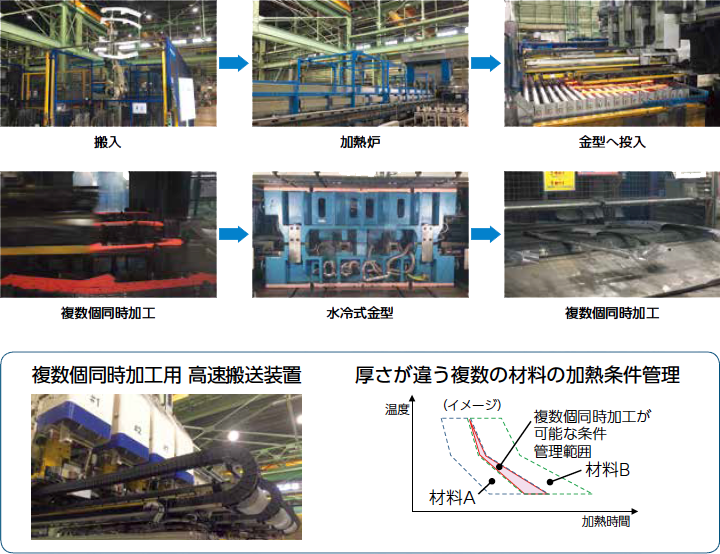

ホットスタンプの複数個同時加工

ホットスタンプは材料となる鋼板を加熱し、金型内で成形を行うと共に、焼き入れする(急激に冷やすこと)ことで強度を上げる加工方法です。通常のプレス加工に比べ、冷却工程に時間が掛かってしまうので、生産スピードが遅くなってしまいます。この課題を解決するため、ジーテクトでは、1回のプレスで倍の4個以上同時加工する事を実現し、生産効率を向上することに成功しました。複数個同時加工は材料を一度に高速で搬送する装置が必要であるのと、材料の形・大きさ・厚さにより異なる、難しい加熱条件管理が必要ですが、独自技術の開発により前述の問題をクリアし量産を実現しています。

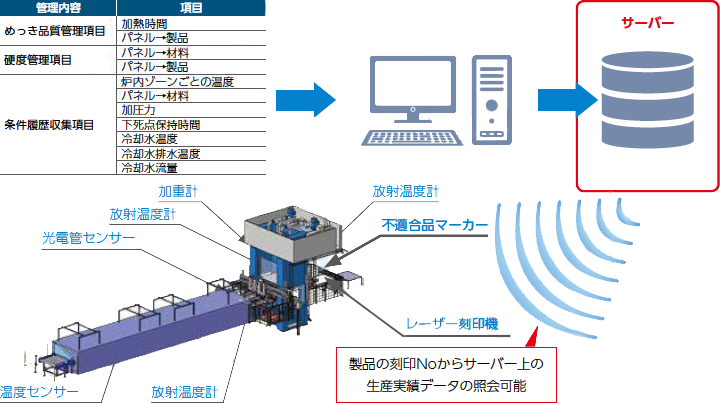

ホットスタンプ トレーサビリティシステム

決められた条件で生産する事で強度を保証しているホットスタンプでは、細かな加工条件管理が求められます。日々の生産が設定した条件で加工されているか保証するため、様々なセンサーでデータを取り、データベース化すると共に、全ての製品にロットナンバーを刻印するレーザー加工とトレーサビリティシステムを導入しています。仮に条件から外れた製品が加工されてしまった場合、自動的に廃却され、市場には不適合品が流出しないシステムとなっています。ロットナンバーと保管している加工データとの照合が可能となっており、全ての製品の品質を確実に保証する体制となっています。

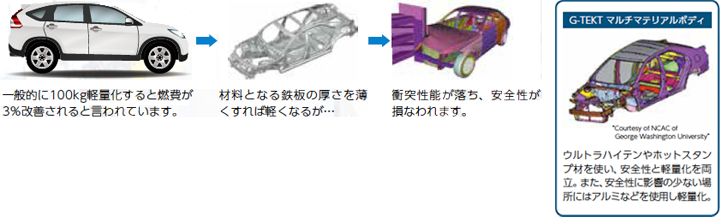

G-TEKT BODY、軽量化による環境性能への貢献

地球温暖化をはじめとする環境問題の深刻化により、自動車は排気ガスの削減が求められています。燃費の向上により排気ガスの排出量を削減出来ることから、各社は車の燃費向上に取り組んでいます。ジーテクトは車体部品を軽量化することで環境性能に貢献することができます。

主に鉄で出来ている車体骨格は材料となる鉄板の厚さを薄くすることで、軽くすることが可能となります。車体骨格が軽くなればなるほど、燃費は良くなりますが、衝突性能が落ち、安全性を損ない、乗客を事故から守ることができなくなってしまいます。そのため、通常の鉄板よりも4~5倍の強度をも持つウルトラハイテン材やホットスタンプ材を使用することで、板の厚さを薄く・軽くすると同時に、高強度を活かし安全性を確保した車体を可能にしています。また、安全性に影響の少ない部分にはアルミ材を使用し、さらなる軽量化を図っています。このように鉄やアルミなど様々な素材を組み合わせ、適材適所に使用することで、軽量かつ十分な強度を持ったマルチマテリアルボディが出来上がります。ジーテクトはこれまで培ってきた鉄板加工やそれぞれの素材を繋ぎ合わせる技術を駆使し、車体骨格の軽量化で環境性能へ貢献していきます。