生産現場を持つ強みを活かし、

未来で求められる技術を生む、

先駆者となりたい。

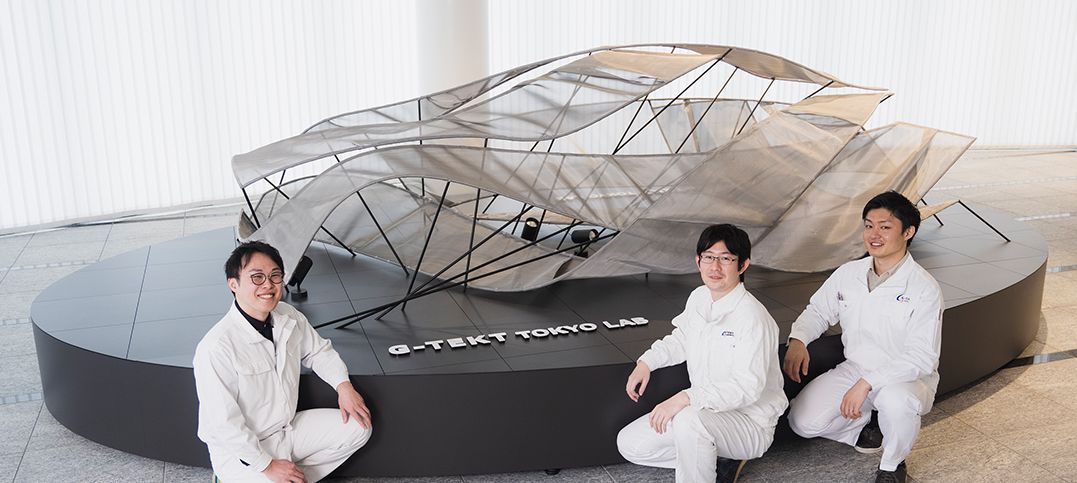

FUTUREG-TEKTの未来

座談会メンバー

- R.M.開発部 解析技術課所属

(2017年入社)

※2022年4月より海外駐在中(北米拠点) - 大学時代は化学を専攻。就活では材料メーカーや自動車業界を中心にめぐり、語学研修制度があり、海外展開も積極的なジーテクトに興味を持つようになって入社。生産研修の後語学研修として渡米し、1年間現地で語学・工場研修を経験した。現在はCAEを使い、車一台全体から部品までの解析を通じ、ジーテクトの未来づくりに貢献している。

- S.T.技術企画部 技術開発課所属

(2019年入社) - 大学時代は機械システム工学を専攻、大学院では金型・鋳造のプログラムを研究。自分の作ったものを目にすることでやりがいを感じられると考えて自動車業界をメインに就活し、なかでも金型をつくるプロセスに興味を持ってジーテクトに入社。生産研修の後、現在の部署に配属された。ジーテクトから未来をつくる技術開発を提案するために先行投資を受け、短納期・高品質な部品を作れるよう、邁進している。

- R.S.プレス技術1部 プレス企画課所属

(2017年入社) - 大学時代は繊維学部で、有機ELの材料開発を専攻。海外留学など人材育成に積極投資するジーテクトの姿勢に惹かれて入社。中国での語学・工場研修を10ヶ月ほど経験した後、滋賀で生産技術、現在は量産製品の工程企画で他部署と関わり、生産性・コスト観点での最適化を通じてジーテクトの未来を創造している。

FUTURE 01

EV化・軽量化などに伴い、数年で一変するトレンド。

私たちの技術で、難易度の高い課題を解決に導きたい。

- S.T.

未来を話す座談会と聞いてきたんですが、テーマが壮大過ぎて、何から話せばいいか迷いますね(笑)。

- R.M.

確かに、壮大だよね(笑)。

- R.S.

まずは今やっている仕事とか、自動車業界全体の課題に自分たちがどう立ち向かっているかを話そうか。

- R.M.

うん、そうしましょう(笑)。

今、ジーテクト全体としては、車体の軽量化に必要な加工技術やバッテリーハウジングの開発を行っている。

世の中が鉄メインの車づくりからアルミやCFRPなど多様な材料も使った車づくりにシフトしていく中、OEMさんから要望されている軽量化・衝突安全性能に加えて、LCAの観点から環境に配慮した技術開発を実現していくのは大きな課題だと思う。

- S.T.

メインとなる材料が変われば工法も金型も変わるので、開発の難易度は上がりますよね。軽量化を実現するためのハイテン材は薄くても強度を確保できるというメリットもありますが、その分、スプリングバックが大きくなったり、加工の途中で材料が割れてしまう、といったデメリットもありますもんね。

- R.S.

そうなんだよね。たぶん経験したことがない人は、製品のデータ通りに金型を作成したら一発で成功するというイメージを抱くと思う。でも実際はまったく違っていて、どこかしらに不具合があったり、理論と現状が伴ってなかったり。一筋縄ではいかないところがあるんだよね。

だからこそ、そこの部分をどう埋めていくか。それができれば金型製作から量産までのスピードも上げられるので、これも1つの課題だと思っている。あとはさっきS.T.くんが言っていた、材料の強度。硬さに比例して難易度もどんどん上がっていっているのを実感するね。

そういった課題を解決していくために2018年に研究開発棟(以下、GTL:ジーテクト東京ラボ)、今年は品質保証センター(以下、GQC)が新たに設立されたよね。僕はこの投資によって、大きく変わろうとするジーテクトの意志を強く感じた。

- S.T.

そうですね。他社さんは諦めるようなテーマでも、ジーテクトは諦めずにトライしてホットスタンプ(特許 6951541)などの技術を生み出している実績もある。そういう意味では現時点でも他社で作れない技術を持っているという自信はありますし、これからも進化し続けたいと思いますね。

- R.M.

うん、そうだね。

その技術力を活かして、車体とバッテリーハウジングをトータルで開発して、最適なプラットフォームをジーテクトからOEMさんに提案していきたいなと思う。

FUTURE 02

ジーテクトの技術力が育つ理由は

意志ある設備投資と若手が活躍できる環境にある。

- R.S.

GTL・GQCの設立によって今後求められる技術・工法開発にすごく力を入れるだけでなく、安全性・コスト観点で価値の高い品質を届けられる体制が整ってきたなと感じるけど、S.T.くんはどう感じている?

- S.T.

そうですね。僕はGTCで働いていますけど、建屋同士が近いのでGTLとすごく連携が取りやすく、シナジーも大きいので良いことだと思っています。

R.M.さんのいる開発部門と僕のいる技術開発課は、開発部門が新たな技術を開発・解析し、その技術を量産適用するための必要要件を技術開発課がクリアしていく、といった関係にあります。

この社内における技術の上流と中流、更にその効果を確認すための下流(量産環境)が一ヵ所にまとまっていることで、すぐに意見交換ができたり現場・現物の確認ができるから、開発のスピードアップが図れると感じます。

- R.M.

そうだね。これまでのジーテクトはOEMさんと協同で開発を進めるという形が主だったけど、今後はOEMさんがやりたいと思ったことを実現する提案ができるように、先回りして新しい技術の開発をすることも目標にしているからね。

- S.T.

はい。現在技術開発課では1つのテーマに2~3年くらいの時間をかけて開発に取り組んでいるんですが、テーマの取り組みをしている間も工数やコストメリットの観点で見て、現実的でなければ次のテーマに移るという判断を上席の方が下すことも多いです。

意見交換やコミュニケーションは上席の方だけではなく、課員同士がとる機会も多いですよね。部署同士の壁も低いので、情報共有や相談がしやすい環境が技術力を向上させ、ジーテクト特有の技術、特許取得につながっているんだと思います。

ただ、現時点でも開発テーマのジャッジは早いんですが、個人的にはもっと機械の力を借りて研究スピードを早めていきたいなと感じています。

やっぱり、新しい技術って予想もしなかったところから出てきたりするので、本当に試作をいかに早くできるかが勝負だと思うんです。だから、その環境作りができればいいかなと。

例えば3Dプリンターなどで「物」にすれば、実物を見て「できる・できない」のジャッジができる。その後、できるのであれば注力し、できないのであれば別のものにシフトしていくという判断や探求のスピードを早くできるようになるのではないかなと思いますね。

FUTURE 03

ITを駆使した開発スピードの高速化、技術を基にした提案力で

業界をリードする存在を目指す。

- R.M.

少し未来に話が移ってきたから、いよいよジーテクトの未来の話をしようか(笑)。例えば2050年くらいの未来を考えたとき、どういうジーテクトでありたいと思う?

- S.T.

そうですね…。

僕は、「物を売る会社」から「技術も売る会社」に成長していければと考えています。R.M.さんからもありましたが、これからはOEMさんにジーテクトから技術提案していく動きが必要となってきます。大量に生産する能力も大切ですが、これからはQCDのレベルを更に上げていかなければ海外メーカーとの競争に勝つことはできません。部品一つをとっても付加価値の高い製品を生み出し、更にその過程で培われた「技術」をもとに、新たなビジネスへ活用していければ、2050年でもジーテクトは成長し続けられるのではないかなと思います。あとは、「ホットスタンプ技術領域といえばジーテクト」みたいな印象が、業界全体に持ってもらえるようになりたいですね。

- R.S.

そうだね。僕の考えでは自動運転に切り替われば、衝突のリスクが減って高強度の材料開発の動きは少なくなると思う。その分、今お付き合いのないメーカーさんとのお取引を増やして、「ジーテクトがいないと困る」という状況を作りたい。現状完成車メーカーさんの幅も広がってきたけど、今後、スマートフォン分野で既にあるように、自社工場を持たない完成車メーカーが新規参入などということはいつあってもおかしくは無いと思う。既存の取引先を大切にしつつ、世界の動向に常にアンテナを張らなければならないね。

あとは、技術を磨きあげて、ジーテクト側から製品をお客様に提案できる状態を作っていきたいと思う。そうすれば、今想像しているジーテクトよりも未来のジーテクトが大きく成長できるはずだから。

- R.M.

うん。僕も2050年頃には自動運転に切り替わっていると思う。車体は自動運転に必要なセンサ類を含めた様々な部品が取り付く基準となるため、今後車体部品にはOEMさんからより高い品質が求められていくと考えている。そういう意味でも、新しく作られたGQCの役割はすごく大きいよね。

将来的には、デジタル空間上にバーチャル工場を作って現実の生産ラインとリンクさせながら、製造時に得られた沢山のデータを活用し、不具合の事前検知や効率的な生産ラインの構築など生産性の高いモノづくりにも取り組んでいきたい。それが実現すればさらにOEMさん・乗員となる皆さんの両方にコスト・安全性の両面で高い価値を提供できると思う。

- R.S.

こんな風になっていくためには今もできてはいるけれど、より若手1人ひとりがきちんと意見を持って周囲に伝え、それを吸い上げて最適化できる仕組みが必要になってきそうだね。

- R.M.

開発部では新しい技術テーマの種となる要素を探す取り組みを行っていて、自分で課題設定を行い上司に提案できる機会が設けられている。今後もそういった活動を続けていけば新しい技術が生まれ、広がることにつながるよね。

※所属・役職・内容はインタビュー当時のものです。